Глухие и скрытые отверстия

Терминология

В мире сложилась определенная терминология обозначения видов несквозных отверстий. К сожалению, в русском языке один и тот же вид имеет несколько обозначений, и иногда они применяются некорректно или неоднозначно. Мы будем пользоваться следующей терминологией:

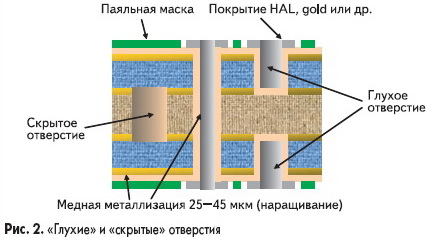

- Blind via — «глухие» или «слепые». Имеются в виду отверстия, соединяющие наружный слой с одним или несколькими внутренними.

- Buried via — «скрытые», «погребенные», «встроенные». Это переходные отверстия, не выходящие наружу и соединяющие между собой сигналы на внутренних слоях.

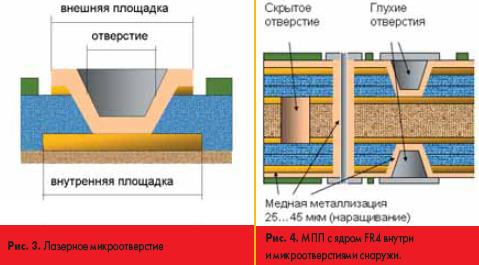

- Micro-via, или uVia — «микроотверстия». Подразумеваются отверстия малого диаметра и малой глубины, выполненные лазером или сверлением с контролем глубины и соединяющие внешний слой с внутренними.

- HDI (High Density Interconnection) — «соединения высокой плотности». Общее название класса МПП высокой плотности с глухими и скрытыми отверстиями.

Термин «глухие отверстия» означает переходы, связывающие внешний слой с ближайшими внутренними слоями и не имеющие выхода на второй внешний слой. Он происходит от английского слова blind, и является аналогичным термину «слепые отверстия». Скрытые, или погребенные (от английского buried), отверстия выполнены во внутренних слоях и не имеют выхода наружу. Простейшие варианты глухих и скрытых отверстий показаны на рис. 2. Их применение оправдано в случае очень плотной разводки или для плат, очень насыщенных планарными компонентами с обеих сторон. Наличие этих отверстий приводит к удорожанию стоимости платы от полутора до нескольких раз, но во многих случаях, особенно при трассировке микросхем в корпусе BGA с маленьким шагом, без них не обойтись. Есть различные способы формирования таких переходных отверстий, они более подробно раскрываются в разделе Платы с глухими и скрытыми отверстиями, а пока рассмотрим более подробно материалы, из которых конструируется многослойная плата.

Факторы, связанные с выбором конструкции МПП

1. Размещение слоев МПП (питающие, земляные, сигнальные, теплоотводящие) — требования инженера-схемотехника, рекомендации от производителей сложных BGA-корпусов.

2. Расположение в слоях, а также параметры сигналов с контролируемым импедансом (по требованию схемотехника) и расчет волнового сопротивления.

3. Виды и размещение глухих и скрытых переходных отверстий - технологические возможности поставщика, типовые конструкции.

4. Выбор материалов (диэлектрические и медные слои, теплоотводящие слои) — требования схемотехника и возможности поставщика ПП.

Таким образом, при формировании конструкции печатной платы задача инженераконструктора — оптимальным образом совместить требования от разработчика схемы с возможностями производителя плат.

Не будем подробно останавливаться на выборе материалов и толщины слоев — это тема отдельной статьи. Наша задача — понять, как выбрать конструкцию платы, пригодную для производства. Для этого рассмотрим основные методы формирования несквозных переходных отверстий.

Формирование скрытых отверстий

Методы формирования скрытых отверстий на внутреннем ядре (или на «частичном пакете») схожи по технологии с тем, как выполняются сквозные металлизированные отверстия. При проектировании МПП следует учитывать, что при металлизации таких отверстий на медной поверхности соответствующих слоев платы (например, слой 2 и 5 на рис. 1) происходит осаждение меди, дополнительно от 25 до 45 мкм. Поэтому при расчете, например, минимально допустимой ширины проводников в таких слоях их толщину надо брать с учетом металлизации.

Таким образом, для варианта, представленного на рис. 1, сначала прессуется пакет из слоев 2–5, например:

====== ядро FR4 0,36 мм, фольга с двух сторон 35 мкм;

~~~~~~ препрег, несколько слоев;

====== ядро FR4 0,36 мм, фольга с двух сторон 35 мкм.

В этом пакете, как в готовой плате, сверлятся и металлизируются сквозные отверстия. Затем они заполняются смолой, и пакет прессуется в составе печатной платы:

––––––– фольга 18 мкм + металлизация, итого 45–55 мкм;

~~~~~~ препрег, несколько слоев, общая толщина 0,2 мм;

====== ядро FR4 0,36 мм, фольга 35 мкм + металлизация;

~~~~~~ препрег, несколько слоев;

====== ядро FR4 0,36 мм, фольга 35 мкм + металлизация;

~~~~~~ препрег, несколько слоев, общая толщина 0,2 мм;

––––––– фольга 18 мкм + металлизация.

Так как происходит два этапа прессования и металлизации отверстий, стоимость изделия увеличивается примерно в полтора–два раза.

Методы формирования микроотверстий

Рис. 2. Микроотверстия, сформированные различными методами (для всех методов - отношение «глубина/диаметр» <= 1:1): а) ультрафиолетовый лазер, луч 25 мкм, спиральный путь луча; б) лазер CO2, луч 350 мкм, выжигание через трафарет; в) сверловка (механическая) с контролем глубины сверления Один из популярных видов несквозных отверстий - так называемые микроотверстия.

Они формируются на уже спрессованном пакете МПП путем лазерного сверления или механическим сверлением с контролем глубины. Затем эти отверстия металлизируются одновременно с металлизацией сквозных отверстий и проводников на поверхности платы.

На рис. 2 приведены фотографии микроотверстий, сформированных различными методами. Общее свойство микроотверстий - их глубина не должна превышать диаметр, в противном случае невозможно обеспечить качественную металлизацию стенок.

Параметры микроотверстий

На рис. 3 и в таблице показаны минимально допустимые параметры лазерных микроотверстий. Мы рекомендуем при разработке конструкции МПП запросить подобную таблицу у поставщика печатных плат.

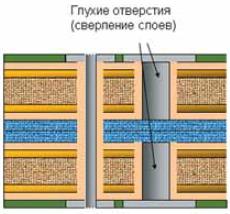

Типовые конструкции МПП 4

Давайте посмотрим, какие могут быть основные варианты конструкции ПП. На рис. 4 показан вариант с ядром внутри и микроотверстиями снаружи.

Скрытое отверстие

Обратите внимание, что в приведенной выше структуре во внутренних слоях выполнено «скрытое» отверстие со слоя 2 на слой 3. Технология исполнения таких отверстий, как мы видели ранее, схожа с технологий изготовления обычных сквозных металлизированных отверстий, с последующим заполнением смолой и прессованием в составе пакета МПП. Заметим, что выполнение микроотверстий непосредственно над «скрытым» отверстием невозможно, так как в этом месте во внутреннем слое находится не сплошная площадка, а медное кольцо с отверстием в центре.

На рис. 5 показана другая структура - в этом случае внешние слои выполнены из «ядер» FR4, склеенных слоями препрега.

Способ изготовления такой структуры: сначала выполняется сквозная сверловка и металлизация отверстий отдельно в каждом из ядер, затем формируется рисунок проводников на внутренних поверхностях ядер и производится прессование пакета МПП. С точки зрения производства такая последовательность операций является менее технологичной, так как требует выполнения дополнительных этапов металлизации отверстий. Однако при отсутствии оборудования для сверления микроотверстий это единственно возможный вариант.

Заметим, что в данной структуре, в отличие от предыдущей, в слоях с глухими отверстиями возможно применение СВЧ-материала.

На основании приведенных выше 4-слойных структур можно строить комбинации с большей слойностью, однако не следует злоупотреблять сложностью и многообразием видов глухих и скрытых отверстий. Опыт показывает, что при выборе между добавлением в проект еще одного вида несквозных отверстий и добавлением еще одной пары слоев правильнее будет добавить пару слоев. В частности, для микросхем BGA с шагом 1 мм и даже 0,8 мм нет необходимости в применении несквозных отверстий. Для BGA с шагом 0,65 мм и 0,5 мм без несквозных отверстий, пожалуй, не обойтись. В любом случае, конструкция МПП должна быть спроектирована с учетом того, как именно она будет реализована в производстве.

Толщина материала

Знание доступных толщин материалов важно инженеру не только для формирования общей толщины платы. При проектировании МПП разработчики сталкиваются с такими задачами, как:

- расчет волнового сопротивления проводников на плате;

- расчет величины межслойной высоковольтной изоляции;

- выбор структуры глухих и скрытых отверстий.

Доступные варианты и толщины различных материалов приведены в таблицах 2–6. Следует учитывать, что допуск на толщину материала обычно составляет до ±10%, поэтому и допуск на толщину готовой многослойной платы не может быть менее ±10%.