Проблемы монтажа и демонтажа электронных компонентов

Проблемы формирования паяных соединений в технологии электронных модулей имеют особую актуальность по целому ряду причин. Операции монтажа являются до сих пор самыми трудоемкими и составляют до 50–70% общей трудоемкости изготовления изделий. Высокую функциональную сложность и степень интеграции невозможно реализовать без принципиального совершенствования системы контактных соединений, так как согласно правилу Рента число сигнальных выводов изделия определяется как:

N = 4,5m0,4,

где m — число вентилей в кристалле [1].

При монтаже современных электронных компонентов и микросхем большое значение имеет ограничение зоны нагрева при использовании различных источников тепловой энергии. Статистические данные показывают, что 50–80% всех отказов происходит вследствие дефектов соединений, причем стоимость обнаружения и исправления отказа на этапе сборки модуля обходится в 100 раз дешевле, чем при испытаниях аппаратуры [2].

Переход на бессвинцовые припои ставит ряд задач по обеспечению хорошей смачиваемости поверхностей, оптимизации температурных профилей нагрева, контролю качества соединений. С повышением функциональной сложности компонентов растут проблемы их демонтажа с поверхности плат, в особенности многовыводных корпусов BGA, где контакт осуществляется с помощью шариковых выводов [3].

Особенностями процесса монтажа электронных модулей являются: широкая номенклатура электронных компонентов, интегральных микросхем, микросборок; различные виды соединений компонентов на печатных, двусторонних и многослойных платах, микроплатах; разнообразные по физической природе источники теплового излучения: расплавленный припой, нагретый инструмент, горячий газ, концентрированные потоки электромагнитной энергии.

Помимо монтажа высокую трудоемкость имеет демонтаж интегральных и дискретных компонентов, при этом важно учитывать температурный режим, так как длительное воздействие температуры может привести к выводу их из строя. Необходимо при этом снизить воздействие температуры на плату, так как ее стоимость (если плата многослойная), может в десятки или в сотни раз превышать стоимость компонентов. Одной из основных проблем при демонтаже составляет большая номенклатура электронных и интегральных компонентов, так как каждый из них имеет свой корпус и, соответственно, требует индивидуальной оснастки.

Особенности газовых нагревателей при монтаже компонентов

Передача тепловой энергии осуществляется с помощью теплопроводности, путем конвекции, излучения либо их совместным действием. При нагреве с помощью теплопроводности источниками тепловой энергии могут быть расплав в ванне, волна припоя, нагретая жидкость либо инструмент. Конвективный теплообмен осуществляется с использованием летучего теплоносителя: горячего газа, паров жидкости, пламени горелки. Излучение в форме концентрированных потоков энергии вводится в зону пайки бесконтактными способами: электромагнитной волной, инфракрасным излучением, лазерным лучом и т. д.

Основными критериями, характеризующими эффективность способов, могут служить [4]:

• скорость нагрева:

VT = ΔT/Δt; (1)

• локальность нагрева:

KS = Sn/SH; (2)

где SH, Sn — площади нагретой зоны и паяного соединения соответственно;

уровень энергопотребления:

Kw = Wn /Wu, (3)

где Wn, Wu — мощности, вводимая в зону

нагрева и потребляемая от источника;

• уровень автоматизации:

KA = Σta /tП, (4)

где ta, tn — длительности автоматизированных операций и технологического процесса в целом;

• уровень дефектности соединений:

Kд = Nд /Nобщ, (5)

где Nд — число дефектных соединений,

Nобщ — общее число соединений в изделии.

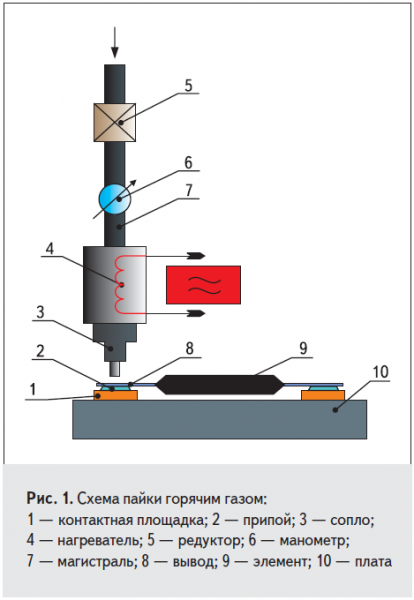

При конвективном нагреве в качестве теплоносителя используют воздух, водород, азот, аргон или смесь газов. В большинстве случаев стремятся исключить из состава теплоносителя кислород, окисляющий припой в процессе пайки. Применение водорода в допустимых пределах во многих случаях предпочтительней, поскольку он обладает весьма высокими значениями теплопроводности и теплоемкости. Для нагрева газа чаще всего используются электронагревательные элементы, устанавливаемые вокруг трубопроводов или в специальных камерах, по которым пропускают теплоноситель. Хорошо зарекомендовал себя способ нагрева газа пропусканием электрического тока от низковольтного источника по полой трубе, выполненной из материала с большим омическим сопротивлением (рис. 1).

От магистрали повышенного давления газ или горячий воздух проходит через устройства нагрева и затем поступает к соплам рабочих головок. В этой зоне находится печатная плата с элементами, предназначенными для демонтажа. Технологический режим монтажа/демонтажа обеспечивается за счет изменения величины расхода и температуры направленного потока газа и регулирования скорости относительного перемещения платы и головок. Для предотвращения перегрева навесного элемента или контактного вывода его обдувают узким направленным потоком холодного воздуха. С целью сокращения мест нагрева струя теплоносителя направляется под некоторым углом к поверхности платы, чтобы зона ее действия была шире и осуществлялся предварительный подогрев выводов соседних компонентов.

Два газовых паяльника мощностью 0,8 кВт обеспечивают технологическую производительность при времени пайки не более 1,5 с до 400 плат/ч. Дальнейшим развитием метода является применение двух струй газа, направленных навстречу друг другу. Для подачи газа используют компрессор, а разогрев его происходит в электронагревателе мощностью 0,5–1,0 кВт. Поскольку воздух является плохим носителем тепла, то чаще используют аргон, азот или их смеси.

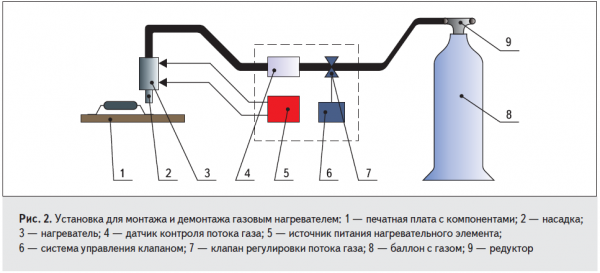

На рис. 2 представлена схема установки для монтажа и демонтажа компонентов газовым нагревателем, где в качестве теплоносителя используется инертный газ.

Установка имеет достаточную стабильность температуры (ввиду отсутствия физического контакта рабочего инструмента с поверхностью), что позволяет производить монтаж/демонтаж компонентов без окисления поверхности их выводов и контактных площадок. За счет использования в качестве теплоносителя инертного газа в рабочую зону передается большее количество тепла, что способствует более эффективному нагреву, а следовательно, меньшему времени воздействия температуры на компоненты и печатную плату.

Оборудование для газовой пайки обеспечивает 80–100 соединений в минуту на одно сопло. Установка с 12 соплами, предназначенная для пайки одновременно 100 печатных плат, выполняет до 1500 соединений в минуту.

Фирма Funk & Meier AG производит настольную установку “Surface Mount 202” для пайки чиповых элементов горячим газом. Установка снабжена стереомикроскопом для работы оператора по сборке плат размером 250E450 мм и высотой элементов до 25 мм (рис. 3). Воздух под давлением 4–8 бар с регулируемой температурой в пределах 150ѕ450 °С подается в зону пайки. Установка снабжена блоком микропроцессорного управления или персональной ЭВМ.

Конвективные источники нагрева имеют преимущество перед кондуктивными, поскольку перенос тепла осуществляется от рабочего тела (нагревательного элемента) к поверхности воздухом (газом), а не через непосредственный контакт, что приводит к падению температуры рабочего элемента.

Демонтаж элементов с платы

Для демонтажа электронных компонентов с печатных плат разработаны паяльники с системой удаления припоя из металлизированных отверстий (рис. 4). Паяльник снабжен сменным наконечником и внутренним нагревателем, что обеспечивает быстрый нагрев при относительно небольшой потребляемой мощности (до 50 Вт). На выходном конце патрубка для разряжения давления воздуха есть инжекционная насадка, которая гибким трубопроводом соединена с клапаном подачи сжатого воздуха, установленным на педали. Через регулятор напряжения нагреватель паяльника подключается к сети напряжением в 36 В. Наконечник подводится к месту распайки на плате так, чтобы его ось была перпендикулярна плоскости платы. После оплавления припоя нажатием ноги на педаль подается сжатый воздух к инжекционной насадке, что создает разряжение, обеспечивающее отсасывание припоя с места распая, после чего педаль отпускается и подача воздуха прекращается. Припой скапливается в камерах сборника паяльника, откуда затем выбирается. Время демонтажа одного соединения составляет 1–2 с.

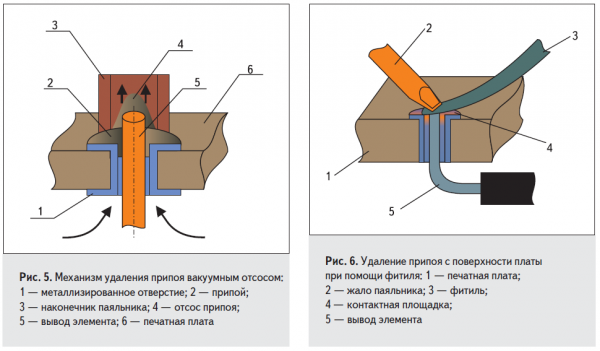

При необходимости удаления большого количества припоя обычно используют вакуумный отсос, механизм действия которого изображен на рис. 5.

Основным недостатком данного метода является необходимость непосредственного физического контакта с поверхностью контактной площадки, что приводит к кондуктивной передаче тепла плате и ее значительному нагреву.

Другим способом удаления припоя с поверхности печатной платы является использование фитиля (рис. 6), представляющего собой шнур из скрученных тонких проволочек и помещаемого между припоем на контактной площадке и жалом паяльника. При нагреве паяльника припой расплавляется и всасывается внутрь фитиля под действием капиллярного давления, которое тем больше, чем уже зазоры между проволочками шнура. Важна также хорошая смачиваемость и паяемость материала покрытия проволок. Для увеличения количества капилляров необходимо, чтобы шнур состоял из множества тонких и сверхтонких проволочек из чистой меди.

Основным достоинством является то, что в точках контакта печатной платы с жалом паяльника не возникает перегрева платы, хотя температура может достигать при распайке 300–400 °С. Выделяющееся тепло расходуется на расплавление припоя, который мгновенно всасывается фитилем.

Недостатком этого метода является высокая стоимость материала для изготовления фитиля, дополнительные меры его защиты (флюсование), сложность очистки фитиля от припоя и невозможность применения для очистки переходных отверстий, так как в них капиллярный эффект проявляется сильнее.

Фитиль можно применять для удаления припоя и с конвективными источниками нагрева, что является еще более эффективным методом.

Для демонтажа электронных компонентов различных конструктивных исполнений, различающихся размерами и количеством выводов, разработана целая гамма специальной оснастки и инструмента (рис. 7).

Применение термовоздушных станций

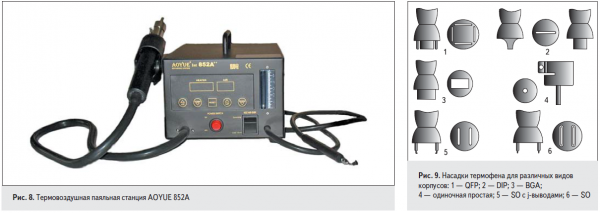

Для монтажа компонентов на печатных платах в мелкосерийном и единичном производстве, а также для ремонта электронных модулей используют термовоздушные паяльные станции. Их достоинством являются универсальность, большое разнообразие насадок для монтажа/демонтажа различных видов корпусов, наличие вакуумного пинцета для захвата электронных компонентов, небольшие размеры.

Портативная термовоздушная паяльная станция AOYUE 852A используется в основном для ремонта и создания макетных образцов различных электронных устройств, а также для обучения процессу пайки горячим газом (рис. 8). Станция оснащена различными видами сменных насадок для термофена (рис. 9) и вакуумного пинцета, имеет цифровой контроль температуры и скорости воздушного потока.

Недостатком таких термовоздушных паяльных станций является низкая производительность и большая погрешность позиционирования (установка компонентов осуществляется оператором вручную). Поскольку в качестве теплоносителя используется воздух, то контактные площадки и выводы элементов подвержены окислению.

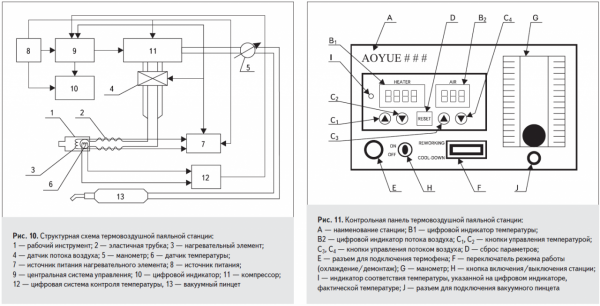

Принцип работы термовоздушной паяльной станции отображает структурная схема, представленная на рис. 10. Источник питания 8 осуществляет подачу электроэнергии на всю схему, центральная система управления 9 осуществляет контроль и регулирование потока воздуха и температуры. Компрессор 11 подает воздух под давлением в рабочий инструмент (термофен), который нагревается на выходе нагревательным элементом 3. В свою очередь температура нагревательного элемента контролируется при помощи цифровой системы 12, данные которой поступают в центральную систему управления, которая регулирует работу источника питания нагревательного элемента 7. Датчик потока воздуха 4 осуществляет контроль подачи воздуха в рабочий инструмент (термофен) в реальном времени. Цифровой индикатор 10 выводит на контрольную панель (рис. 11) параметры текущих настроек потока воздуха и температуры рабочего инструмента. Манометр 5 показывает уровень разрежения воздуха в вакуумном пинцете при поднятии компонента.

Технические характеристики термовоздушной паяльной станции AOYUE 852A:

• рабочее напряжение 110–220 В;

• частота питания сети 50–60 Гц;

• точность контроля температуры 1;

• диапазон регулировки температуры 100–480;

• производительность мембранного компрессора 23 л/мин;

• потребляемая мощность 500 Вт;

• габаритные размеры 188E127 мм;

• масса 3,8 кг.

Бесконтактный монтаж/демонтаж SMD-компонентов на поверхности печатных плат горячим воздухом был всегда процессом эмпирическим. Температура воздуха в месте пайки регулируется двумя параметрами: установленной мощностью (температурой) нагревательного элемента, через который пропускается воздух, и скоростью воздушного потока. При этом реальная температура воздуха на

выходе из сопла выставляется весьма приблизительно, по градуировочным характеристикам для каждой головки. Тем не менее ими пользуются очень редко, как правило, даже не обращая особого внимания и подбирая тепловой режим методом проб и ошибок.

Расстояние от сопла до припаиваемого компонента очень критично. Увеличение скорости воздушного потока снижает рассеяние воздуха при выходе из сопла, но требует увеличения температуры нагревателя, так как более высокая скорость прохождения воздуха через нагреватель снижает разогрев воздуха. Кроме того, геометрические размеры головок и их сопел, равномерность воздушного потока через них также влияют на температуру пайки в месте контакта. Следствием неточно выдержанных размеров сопел, особенно в головках для микросхем с большим количеством выводов, является неравномерность подвода тепла к месту пайки, так же как и неравномерный поток воздуха при выдержанных размерах сопел.

Процесс демонтажа интегральной микросхемы представлен на рис. 12.

При перемещении присоски вакуумного пинцета к поверхности микросхемы сопло термофена необходимо отнести на большее расстояние, чем при распайке, чтобы избежать повреждения присоски и предотвращения быстрой кристаллизации припоя. Если прекратить подачу горячего воздуха в зону распайки, то припой быстро кристаллизуется и компонент уже невозможно демонтировать с поверхности печатной платы, повторный разогрев может привести к выводу из строя печатной платы.

Температурные профили конвективного нагрева

Переход на монтаж бессвинцовыми припоями, температура плавления которых значительно выше, потребовал обратить внимание на реальный контроль разогрева компонентов, температуры в месте пайки и равномерность воздушного потока повышенной температуры. Для контроля температуры в зоне нагрева используют миниатюрные термопары, подключаемые к цифровому измерителю.

Методика измерения температуры в рабочей зоне следующая:

1) Горячий воздух не должен попадать на контакты термопары, так как показания могут быть недостоверны.

2)Термофен необходимо закрепить на штативе на определенном расстоянии от сопла до электронного компонента, установленного на печатной плате.

3)На электронный компонент необходимо жестко закрепить температурный датчик (термопару).

4)С помощью регуляторов термовоздушной паяльной станции (температура и поток воздуха) установить тепловой режим, соответствующий безопасной для компонента температуре, но позволяющий быстро и качественно произвести монтаж/демонтаж.

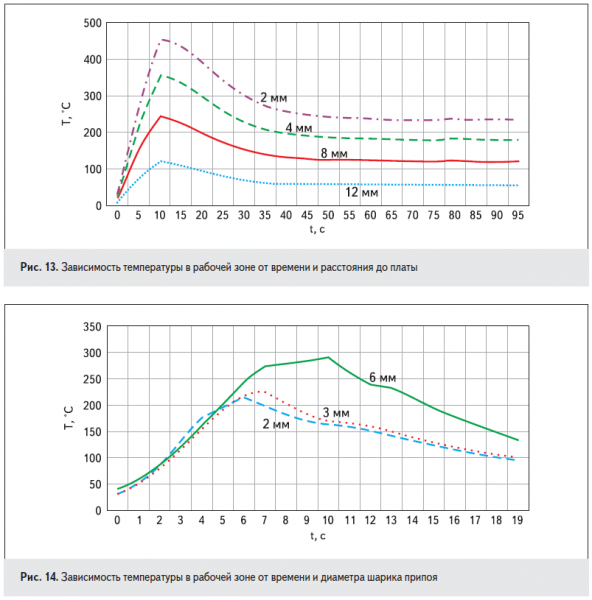

Для термовоздушной паяльной станции AOYUE 852A температурные зависимости получены для случаев нагрева поверхности платы, шарика припоя и угла наклона термофена. Температура потока воздуха термовоздушной паяльной станции составляла 300 °С,

время измерения температуры 20–100 с, шаг измерения времени 5 с, расстояние до печатной платы 2, 4, 8 и 12 мм. Результаты измерений приведены на рис. 13–15.

Из графиков нагрева следует, что термовоздушная паяльная станция AOYUE 852A обладает инерционностью контроля температуры, это видно по скачку температуры нагревательного элемента в термофене при запуске, так как начальное давление воздуха, создаваемое компрессором, недостаточно (скорость нарастания температуры нагревательного элемента выше скорости нарастания потока воздуха). Другой причиной резкого скачка температуры в момент запуска может являться слишком большое напряжение, подаваемое при запуске источником питания нагревательного элемента (инерционность контроля источника питания).

Однако, несмотря на инерционность контроля температуры при запуске станции, в дальнейшем температура стабилизируется и практически не изменяется в процессе работы. Температура нагрева уменьшается с увеличением расстояния от поверхности печатной платы, однако на расстоянии 2 мм температура в рабочей зоне ниже, чем на расстоянии 4 мм, это связано с тем, что поток воздуха в большей степени рассеивается по поверхности, а не концентрируется в определенной зоне.

Максимальная температура нагрева достигается при расстоянии 4 мм от поверхности, следовательно, при таком расстоянии время разогрева припоя до точки плавления наименьшее, а значит, скорость нагрева максимальная.

Для 2-го случая термопара находилась в зоне нагрева в шарике припоя диаметром 2, 3 и 6 мм, расстояние до платы составляло 4 мм (рис. 14).

Скорость нагрева шариков до температуры плавления примерна одинаковая и составляет 35–40 °С/с, однако шарики припоя меньшей массы достигают более высокой температуры. Таким образом, чем больше масса припоя на контактной площадке, тем выше вероятность вывода из строя печатной платы вследствие длительного нагрева.

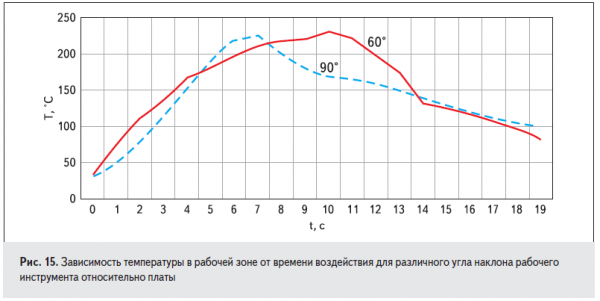

Поскольку в процессе работы оператор, как правило, держит рабочий инструмент под углом к контактной площадке, то исследованы температурные профили для различного угла наклона термофена относительно контактной площадки. Расстояние до контактной площадки 4 мм, диаметр шарика припоя 3 мм, углы наклона рабочего инструмента 60 и 90° (рис. 15).

Из графиков видно, что угол наклона рабочего инструмента влияет на время расплавления припоя, а именно: чем меньше угол наклона, тем требуется больше времени на расплавление припоя. Тепловой поток рассеивается по площади печатной платы, а не концентрируется в рабочей зоне, при этом печатная плата подвержена длительному воздействию температуры, что увеличивает риск вывода ее из строя.

Скорость нагрева при угле 60° снижается до 25 °С/c, а время нагрева выводов компонентов в рабочей зоне увеличивается до 8–10 с. Расширение зоны теплового нагрева может привести к тепловым ударам печатной платы и электронных компонентов, появлению микротрещин в соединениях.

Заключение

Повышение плотности монтажа электронных модулей и увеличение функциональной сложности электронных компонентов вызывает необходимость оптимизации температурных профилей процессов монтажа и демонтажа. Конвективные источники нагрева, не имеющие непосредственного контакта с паяемыми элементами, отличаются универсальностью применения, регулируемыми температурным профилем и зоной нагрева. Температурный профиль нагрева зависит от температуры горячего газа, расстояния до платы и угла наклона рабочего инструмента.

Литература

1. Гуськов Г. Я., Блинов Г. А., Газаров А. А. Монтаж микроэлектронной аппаратуры. М.: Радио и связь, 1986.

2. Ланин В. Л., Достанко А. П., Телеш Е. В. Формирование токопроводящих контактных соединений в изделиях электроники. Минск: Издательский центр БГУ, 2007.

3. Джюд М., Бриндли К. Пайка при сборке электронных модулей. М.: ИД «Технологии», 2006.

4. Ланин В. Л. Пайка электронных сборок. Минск: НИЭИ Министерства экономики, 1999.